年轻人,买不动车了

来源:汽车商业评论(刘宝华)2025-06-20 22:33

智能电动时代,造汽车的工厂应该什么样子?

新建成的奥迪一汽新能源公司长春生产基地里有44种开花植物,20多种树木,搭建了28处人工鸟巢、15处昆虫巢、10处蜂巢。整个工厂154公顷,绿色植被占了64万平米,还有一块7.2万平米的湿地公园。

经过近一年的预批量试生产,新工厂于2024年底正式投产,这一年员工在厂区养的蜜蜂产了50公斤蜂蜜。

蜜蜂是对环境污染最敏感的动物之一,被誉为“环境哨兵”。能让蜜蜂生存工作说明厂区的空气、水、土壤完全没有受到污染,同时有足够的植物数量和多样性。大众、奥迪、保时捷的德国工厂从2017年开始就有养殖蜜蜂的传统,也说明了奥迪一汽工厂的环保标准不低于奥迪德国工厂。

该工厂有三个100%——100%使用绿色能源,生产废弃物100%回收,生产生活废水100%循环使用,实现了零碳排放。

厂房屋面上铺设了总计约32万平方米的太阳能光伏板,年平均发电量可达3000多万度,可实现覆盖至少年用电量的1/4,其余的用电量采用的也是绿色电能。

每一辆奥迪一汽长春工厂生产的电动车,第一次充电用的都是绿电。

采用装机容量为23兆瓦的生物质燃气、2台生物质成型热水锅炉,装机容量为29兆瓦,全年生物质热能供应超21.5万吉焦等方式实现100%绿色热能。

生产及生活废水通过反渗透工艺模块处理,达到标准后的中水全部用于工艺生产及绿化浇灌,实现水资源的100%高效循环使用。污水处理工艺采用了高效先进的污水处理工艺,通过生物膜和RO膜的深度处理实现水闭环管理,厂区污水实现100%循环使用,年节约用水10万立方米。

整个工厂地下是巨大的雨水收集和处理设施,年利用雨水、节约用水超5000立方米。

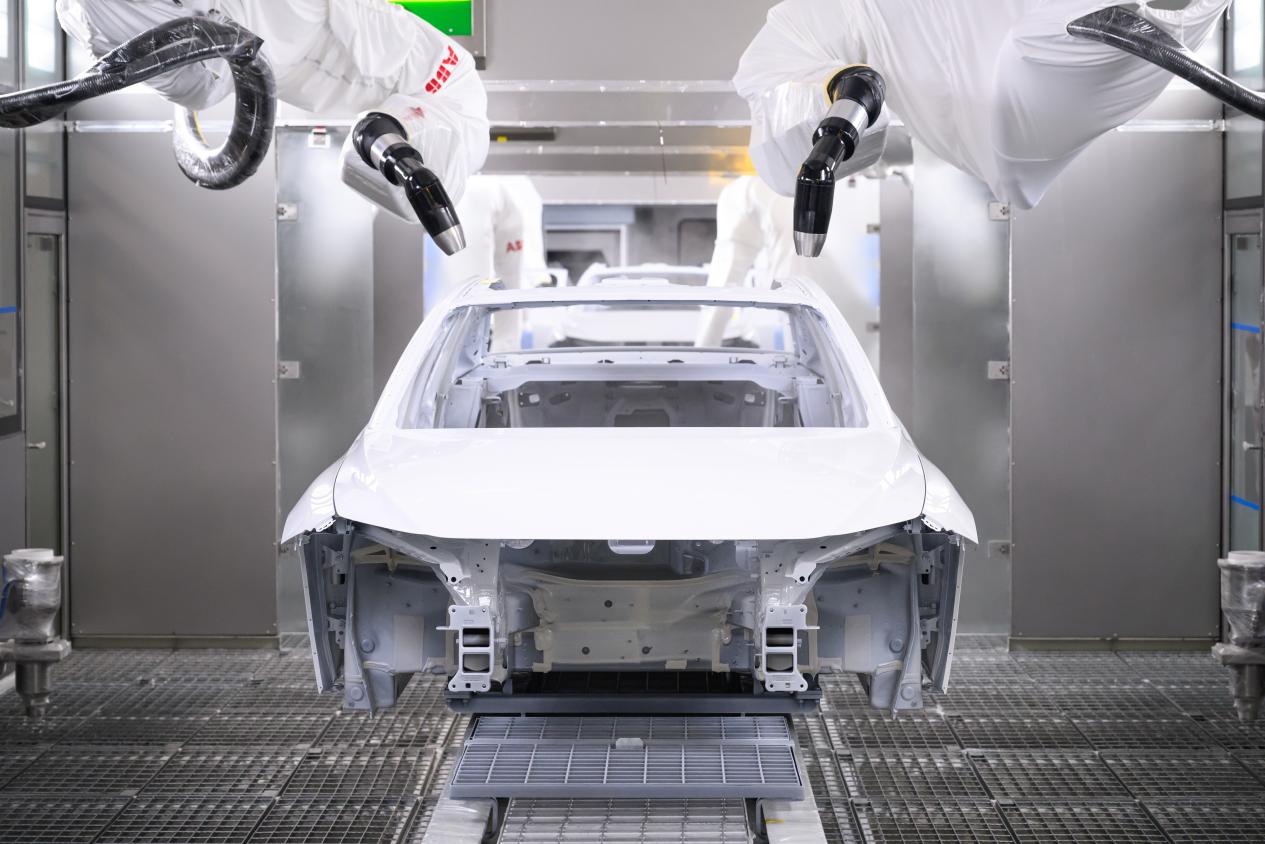

排放方面,远低于国标挥发性有机化合物(VOC)排放要求,涂装采用循环风、多级废弃净化、焚烧、过滤等工艺,保证挥发性有机化合物(VOC)排放小于10mg/Nm³,远低于国标要求60mg/Nm³。

工厂本身之外,奥迪一汽对供应链、物流的节能和环保也以最高标准要求,工厂周边30公里内的供应商占比达到50%,本地化率达到90%。供应商将多余的铝废料进行回收并作为再生铝利用,形成铝闭环。与使用原生铝相比,这一项目使得铝生产全生命周期碳减排约95%。

连节能、环保、生态都做到极致的工厂,核心能力会怎样?

高精度与自动化

奥迪一汽新能源工厂2022年2月启动建设,2023年8月基建全面交付,2024年1月启动预批量试生产,12月17日正式投产。规划产能15万台,率先投产奥迪Q6L e-tron系列车型,后续生产奥迪A6 e-tron等车型。

作为奥迪在华首个基于PPE豪华纯电动平台打造纯电动车型的生产基地,是奥迪在全球最大电动车市场实现电动化转型的重要布局和抓手。从建成那一刻起,奥迪一汽工厂已经成为奥迪全球最先进的生产基地,为豪华电动车生产智造树立了标杆。

大规模工业生产要解决的核心问题之一是精度,是产品一致性。早晨冲压的第一个部件和冲压的第1000个零件是否误差在标准范围内?两块板材之间的不同焊点连接强度是否相同?生产线启动后焊装的第一个零件和连续作业10小时后焊装的零件是否一致?模具和设备的热胀冷缩、金属疲劳、磨损、污染对产品精度的影响是否在可控范围内?

这些因素会决定最终的产品品质,尤其是要长年累月在高速、震动、最高最低温差可能超过100度、各种复杂路况下行驶的、事关安全的汽车,产品精度和一致性是各种性能和功能的基础和前提,是发生事故时的重要安全保障。

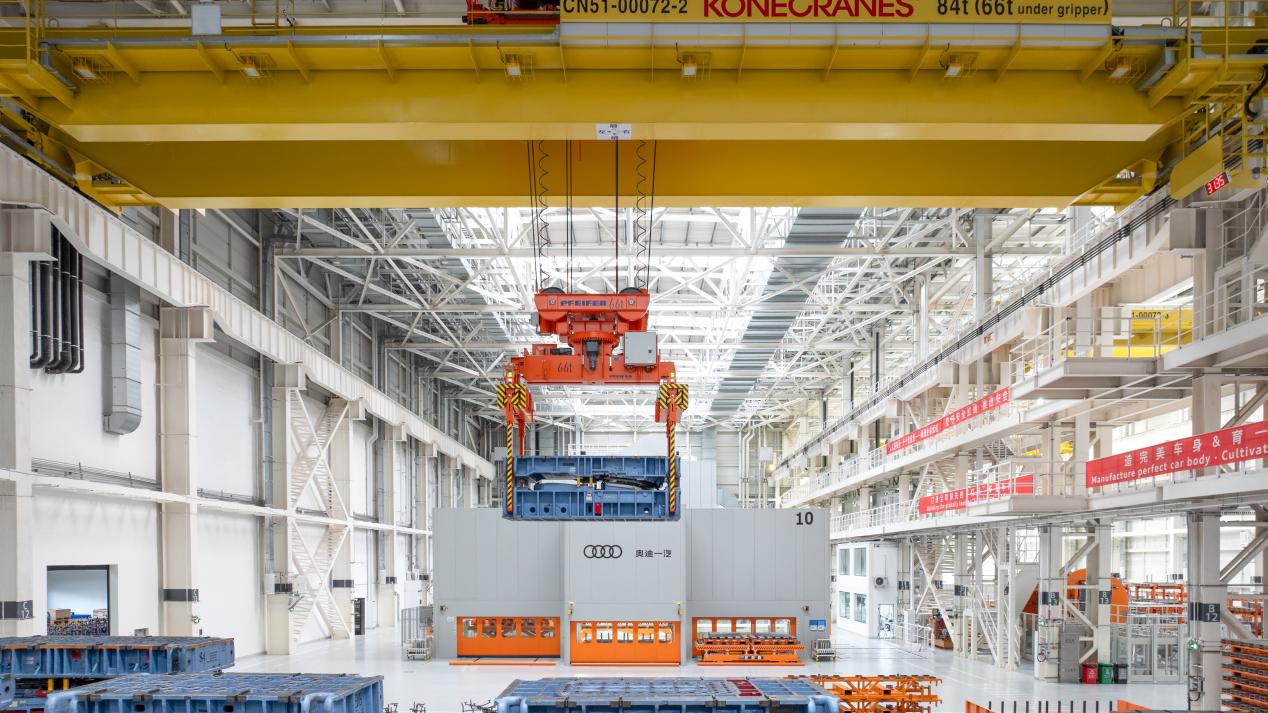

奥迪一汽长春工厂,四大工艺之首的冲压车间采用了德国进口的大体积高精度模具,冲压零件的尺寸精度控制在±0.3毫米的极致范围内。全自动的6序冲压工艺,冲压模具能完成更复杂的多向变形与边角延展,显著提升整车的型面张力与钣金细节控制。全球领先的“一模四件”工艺可在一次冲压中同时完成四件关键部件(如四个门板),大幅提升产能效率与零件一致性,显著减少误差堆积和批次偏差。

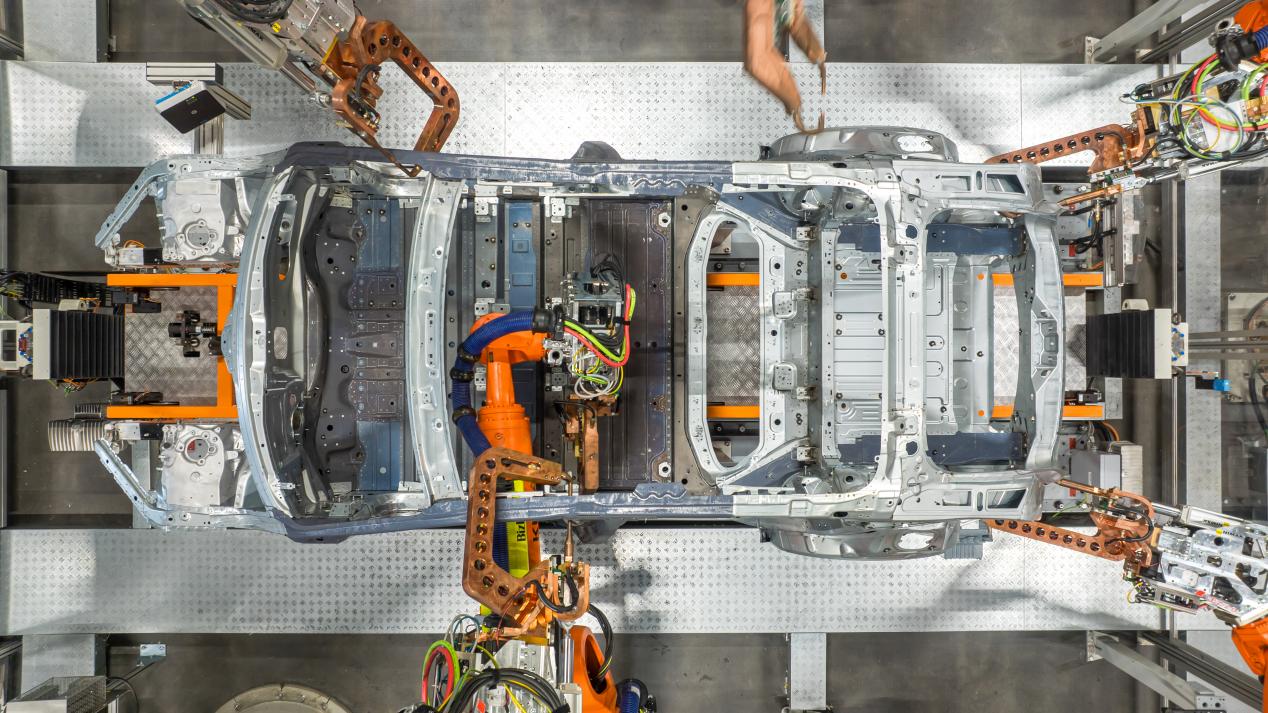

焊装车间配备了824台机器人,机器人每秒钟能完成1~2个焊点,精度达到0.1毫米,比人手稳定100倍,确保车身状态稳定,每台车都有一模一样的高端品质。

焊装车间的焊接自动化率100%,所有焊接都由机器完成,全过程无人工干预,全车4200多个焊点没有一个是人工焊接的,保证大规模制造中的产品一致性。

同等规模的焊装车间一般需要2000多名工人,奥迪一汽长春工厂因为智能化、自动化水平的提升,焊装车间只需要200多名工人。

作为新能源汽车工厂,奥迪一汽长春工厂在四大工艺之外还多了一个电池车间,其自动化率高达86%,远超行业主流水平。电芯分选、模组装配、电池包密封、焊接、检测等关键工序均由机器人完成,最大程度减少人工误差和工艺波动,确保每一块电池都拥有如一的装配精度和安全水准。

装配精度之外,电池包的很多设计进一步提升安全性,比如电芯与电芯之间、模组与模组之间采用陶瓷阻燃隔热材料,阻止热失控蔓延。电池包水冷板中间设计了一个泄压槽,电芯一旦发生热失控,能够在0.5秒之内产生1100度以上的高温,迅速烧穿泄压槽,让热量和烟雾顺着泄压通道快速排放,避免热量的聚集和压力的持续升高。

主流的新能源车电池包防尘防水等级是IP67或IP68,奥迪一汽的等级达到IP69。IP68意味着可以承受长时间浸水,IP69则可以承受高压高温水冲击,标准是承受80摄氏度的高温水流以80至100 Bar的高压从不同角度喷射设备表面。

超高标准是一系列技术、材料、工艺共同实现的,比如电池包内外两圈涂了热丁基胶,这种胶的特点是永不凝固,整个生命周期都是软的,可以保证密封性达到IP69级。

在底盘分装区,奥迪配备了全球领先的14轴同步拧紧系统,全球仅6台,3台位于德国本部,3台就在长春工厂总装车间。该系统像“八爪鱼”般同步拧紧14颗大扭矩螺栓,扭矩与角度精度达到±0.1%,高于行业水平。速度比传统工艺快3倍,每台车能节省40%时间,显著降低生产制造成本。而且每颗螺栓的拧紧数据实时监控,数据可完整追溯15年,从源头杜绝人为误差,确保车身结构稳定。

数字化与智能化

以上工艺已经能让奥迪一汽工厂跻身全球最先进汽车工厂之列,新工厂更强大的能力在于数字化和智能化。

其智能化不仅仅体现在自动化生产上,更在于其全生命周期的数智化赋能。从工厂设计之初到投产运营,大量应用智能数字技术,实现生产流程的实时监控与维护。

在设计阶段就引入数字孪生技术,工厂利用BIM建筑信息模型和三维扫描技术进行生产基地结构仿真,建立三维模型,并借助三维扫描技术实时匹配实际施工情况,及时纠偏偏差。虚拟建厂与实体运营的同步,保证了中德团队远程协同,极大程度提升工程进度。

生产过程中,数字化和智能化可以做到人力和机械无法达到的检测精度、检测范围。例如焊装车间,每一道焊点都接受smartray系统的全自动3D视觉成像与力学测试。检测精度达到头发丝的1/4(小于0.02mm),远高于人工抽检水准。系统将每个焊点参数与理想状态实时比对,任何细微异常都被立刻识别并修正。行业主流依赖抽检,奥迪通过该系统实现全检。

整车车身与底盘结合的环节因为数字化控制,由11台机器人协同作业,自动化率100%,在“黑灯”环境、全程无人工干预的情况下完成车身与底盘的结合,精度控制到0.2mm。

为保障每台车零瑕疵,降低客户全生命周期用车成本,奥迪一汽工厂通过中央控制系统的实时监控,保证每颗螺栓均建立终身档案,从源头杜绝人为误差,实现零件到整车的全链路可追溯,让品质瑕疵无所遁形。

工厂内所有物流都采用自动转运模式,智能小车承担起了车间90%的零件自动搬运工作,靠“激光眼”和“记忆大脑”识别和采集运送零件道路并转换成3D成像,效率提升90%,还确保了零部件不会变形。

Q6L e-tron下线前,这家工厂本身就是奥迪的一款重要产品,融合了高科技、新工艺、智能化、节能、环保、生态的顶级作品。