全新纯电动Macan与中国专属新款Taycan 4耀临展台

来源:汽车商业评论(钱亚光)7月11日 10:30

你有没有发现,今年夏天天气特别热!其实不止在中国,全球多地正在接连刷新高温纪录。美国伍德维尔气候研究中心高级研究员詹妮弗·弗朗西斯(Jennifer Francis)预计,本周(7月3日-9日)的全球平均气温很可能是“至少10万年来”的最高值。

研究人员认为,当前全球可能已经进入一个持续多年的极端高温期,背后两大因素是人类持续排放温室气体造成全球变暖以及厄尔尼诺现象重现。而煤炭、石油和天然气等化石燃料是迄今为止造成全球气候变化的最主要原因,它们燃烧产生的温室气体包裹着地球,捕获太阳的热量,导致全球变暖。

倘若要将全球气温上升幅度控制在1.5℃全球变暖阈值以内,需要所有国家、所有行业在10年内全力、快速且持续地减少温室气体排放。

因此,减碳行动迫在眉睫。对于资源消耗和碳排大户的交通运输行业来讲,商用车因更高的碳排放强度,成为交通领域实现碳中和的关键因素。

仅占我国汽车保有量的10.9%的商用车,其消耗的汽柴油量却占到全部汽车消耗总量的51%,氮氧化物和颗粒物排放占比80%以上,并制造了56%的道路交通碳排放。

过去十年间,我国商用车的保有量一直处于稳定增长态势,目前保有量已突破4000万辆。

因此,在双碳目标驱动下,商用车已经成为交通行业节能减排的重中之重。

根据罗兰贝格2022年发布的《新能源商用车白皮书》,商用车作为拉动中国经济和基础设施建设的关键支柱,其新能源发展对整个汽车行业有着至关重要的意义。

数据显示,今年1-5月,国内中重卡新能源渗透率约在4%。康明斯预计,2023年全年,国内中重卡新能源渗透率将会在4-5%之间;到2025年大约为6.3%;到2030年,国内中重卡的新能源渗透率预计在15%以内。

但和乘用车不同,商用车是生产资料,对用户来讲,创收是不能忽视的重要因素,所以在减碳的同时,也必须要考虑经济效应。因此,在传统内燃机行业转型的同时,一定要关注应用场景多样性导致的需求多样化,为不同应用场景匹配不同的动力形式,因此商用车的减碳,必须需探索多能源并举的技术模式。

中国路况复杂、环境多样化,对内燃机的需求量极大,尤其是在部分复杂路线、特殊恶劣工况下,内燃机的工作效率,远比刚刚投入使用的新能源车型要来的扎实,在技术上更成熟、更具备优势,更能为用户带来实打实的效益。

因此,如何在保障用户利益的前提下,迅速实现商用车减碳甚至零碳,成为商用车整车企业 以及动力系统供应商面临的严峻问题。

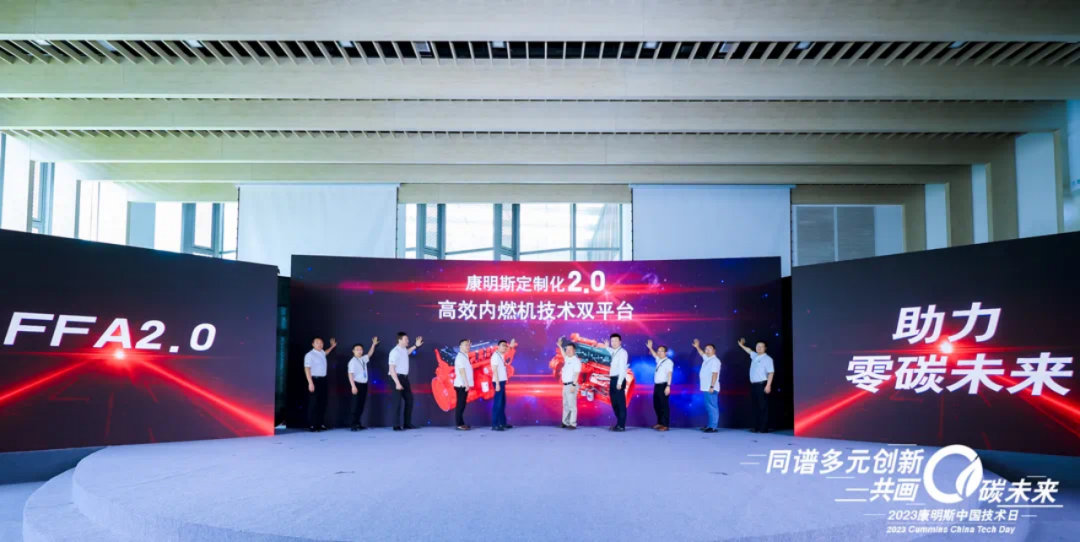

6月28日,康明斯在东亚研发中心新基地举行的中国技术开放日活动上发布了定制化2.0高效内燃机技术双平台,助力整车满足燃油四阶段的严苛要求;同时,代表传统内燃机零碳技术突破的氢内燃机平台在东亚研发中心也正式点火。

作为全球动力技术先行者,康明斯不但拥有超过百年的内燃机技术积淀,也在引领低碳及零碳动力技术的发展与变革。

目前,康明斯在传统能源和新能源的发展上已经布下多条路线,一方面,康明斯继续加码传统内燃机的技术和产品研发,从油耗、TCO全生命周期运营成本来优化传统能源动力链;另一方面,康明斯也在积极布局代表新能源领域,除了在氢燃料电池的布局,在传统内燃机零碳技术突破方面也推出了氢内燃机平台。

康明斯表示:“零碳是我们的目标,但在我们看得见的未来,内燃机不会死掉,康明斯会是最后一批提供内燃机产品的公司”。

当然,“最后一批提供内燃机产品的公司”这个目标,并不意味康明斯否定零碳发展道路,而是表明技术路线要取决于市场的变化,以及终端用户的需求,展现出的康明斯的务实风格和创新精神,以及对自身技术实力的自信。以此看来,内燃机还有很长的路可以走。

康明斯公司为应对气候挑战推出了‘PLANET 2050’公司战略,针对产品减碳推出了‘Destination Zero’零碳目标,致力于通过创新的能源来源方案和多元动力解决方案,减少全生命周期的排放,迈向零碳。

“PLANET2050”战略制定了一系列可落地、可衡量的目标,其中很多和《巴黎协定》、《联合国可持续发展的战略目标》是一致的。

康明斯承诺,在2030年新售的产品全生命周期温室气体排放减少25%,同时也承诺到2030年与客户合作,使在用产品的温室气体排放下降5500万吨,这相当于从地球上消除了100万辆汽车。2030年的时候,康明斯自己所有全球运营场所、生产基地,碳排放将降低50%。

如何实现“可持续发展战略2050”呢?康明斯表示,可能需要分三步来实现。

第一步,在内燃机为主的动力时代,要继续提升内燃机的效率,也呼吁政府营造一个技术驱动型的监管环境,来推动整个新技术的落地和规模化;投入更多的资源进行可再生电网的基础建设;有更多的高效内燃机被广泛使用,包括混合动力、氢内燃机、燃料电池等新兴技术在逐渐成熟。

第二步,在多元动力并行的阶段,可能随着技术的发展,有一些低碳的动力,比如说低碳燃料内燃机、混合动力可能会大幅度地提升使用,同时燃料电池等新兴技术的可靠性也得到了改善,其全生命周期的TCO(总体拥有成本)可能逐渐趋于传统的动力。

第三步,随着可再生电网的基础建设,绿电的比例逐渐提升、氢能源的建设逐渐完善,再加上零碳动力的技术逐渐成熟,以燃料电池、氢内燃机、纯电动车为主的净零排放多元解决方案得到广泛使用。

而康明斯在中国节能减排,迈向零碳的实践,也正沿着这条道路稳步前行。

过去近50年间,康明斯从单一的产品引进到技术输出,从合资建厂到联合研发,不断升级技术矩阵,推出适应中国本地市场、适应不同应用的产品。

目前市场越发细分,带来车型开发的细分需求,也带来动力解决方案的差异化需求。全球减碳呼声不断高涨,商用车市场面临巨大压力,同时降低污染物排放和碳排放已成为行业的焦点。市场越发细分,带来车型开发的细分需求,也带来动力解决方案的差异化需求。

而康明斯依托深厚技术积淀,针对本地市场不同需求,可根据不同工况、主机厂差异化需求进行综合考虑,为客户提供“点单式”技术开发解决方案,从而助力用户在高效运营和节能减排之路上更进一步。

康明斯中国发动机事业部市场与销售总经理马骥认为,发展了一百多年的传统内燃机,有其适用性极广的优势。尤其在柴油机领域,从应用场景的多样性来看,对动力性要求大、基础设施不完善的偏远地区,还有很多非道路、紧急发电机组等应用环境,柴油机有很强的技术优势。

在明确了柴油机作为其发展基石以后,康明斯在今年频繁推出柴油机新产品,在柴油机碳减排上,已经拿出了一套更为合适的方案。这套方案就是定制化2.0高效内燃机技术双平台,而其实现碳减排的秘诀,就是提高燃油经济性。

“实现零碳需要创新,而创新需要贴近市场和客户,需要融合。定制化2.0高效内燃机技术双平台是与主机厂和客户携手,共同构建深度融合的产业链创新生态圈,正是这种深度的链合创新,让我们充分汲取市场和客户需求的动态输入,并在定制化领域再次突破。”康明斯副总裁、中国区发动机事业部总经理汪开军表示。

新发布的定制化2.0高效内燃机技术双平台,是根据主机厂客户燃油四阶段新产品的差异化定位而来,覆盖12L和13L,8款定制化产品,可满足国内重型商用车绝大部分细分市场的不同工况需求。至此,康明斯8.5L、10L、12L、13L和15L发动机均可满足整车实现燃油四阶段油耗标准的需求。

“目前,我们发布的内燃机是满足燃油四阶段的产品,康明斯还在继续投入满足燃油五阶段,甚至是满足未来欧七、国七排放标准的产品,我们会加大力度不断推出油耗更低、效率更高的产品。”康明斯东亚研发中心总经理刘志礼说。

新技术平台包括M12/13 (Z12/13),以及X12/13(A12/13)。前者是在康明斯最新发布的15L平台基础上延展开发,15L平台2021年底上市,已经赢得多家主机厂青睐,实际应用中的性能指标十分优异,可为多家主机厂新一代旗舰重卡提供更多主流动力;后者则是基于康明斯成熟且成功的X12平台升级而来,X系列产品已经在中国市场投放超过57万台,拥有良好的客户口碑和市场基础,这样的升级更方便主机厂产品进行快速升级迭代,有利于整车性能的延续。

新推出的高效12L/13L发动机拥有更宽广功率(440-620PS),更大低速扭矩(2800N.m @ 900rpm),低怠速模式下噪音74dBa,较上一代产品节油8%-10%。多元化配置还能实现更优异的性能输出、更多整车应用场景以及更多定制化选配。

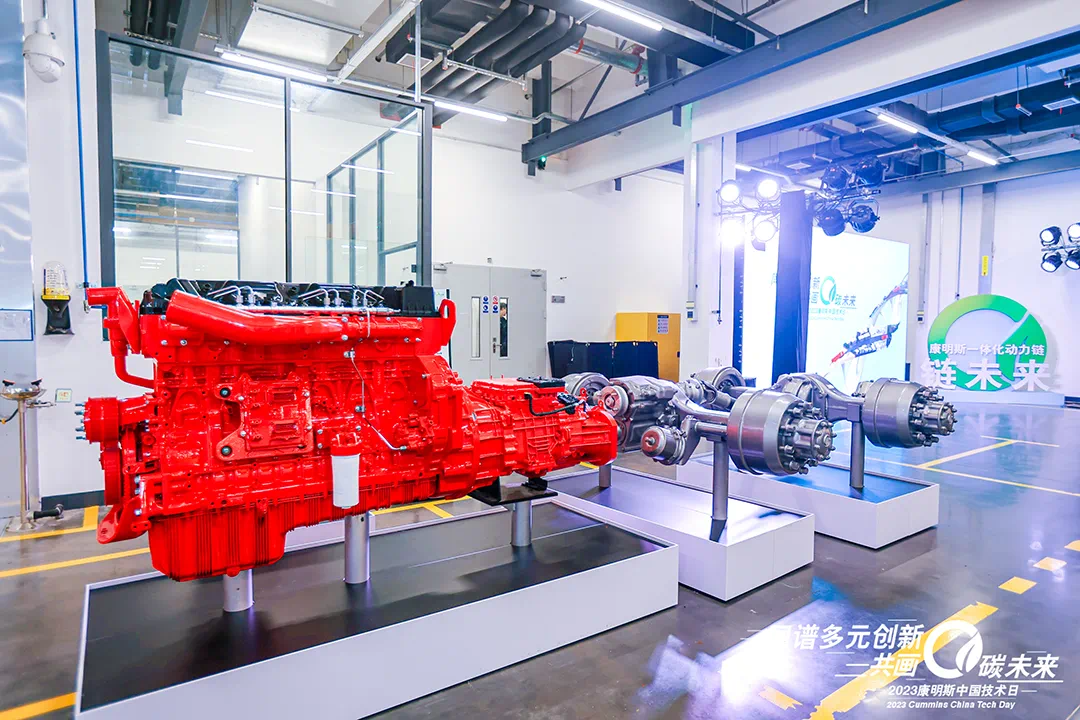

康明斯副总裁、康明斯中国首席技术官赛俊峰(Stephen Saxby)表示:“如果搭载康明斯发动机,集成了美驰车桥、伊顿变速箱等领先零部件的一体化动力链多元化配置,还能使燃油经济性提升7-8%。”

康明斯公司已经从单一的发动机制造商发展成动力链核心零部件的集成供应商,可提供最新的涡轮增压技术、燃油系统、排放处理系统,以及包括康明斯发动机,伊顿康明斯赢动变速箱和康明斯美驰车桥的一体化动力链。康明斯核心零部件的集成能力,保障了一切低碳、零碳先进技术转化成为帮助客户的实际动力解决方案。

康明斯定制化2.0高效内燃机技术,不仅仅是体现其通过对发动机硬件的技术改进,来提升燃油经济性,更是体现在从一体化动力链到整车的集成优化,最终进一步提升车辆的燃油经济性。

在刘志礼看来,由于应用场景多、使用环境复杂、驾驶习惯差异性大等影响因素,中国重卡市场的多场景应用工况给发动机的低碳及零碳目标带来极大挑战,而康明斯定制化2.0平台可精准应对差异化的细分市场需求。他表示,基于大数据的多应用场景客户画像,康明斯2.0平台可为客户定制卓越的动力链解决方案,提升车辆全生命周期TCO竞争力。

而车辆燃油经济性的提升,一方面让终端用户得到好处,车辆使用成本的节省(柴油机每减少1%的燃油消耗,就能帮用户节省3000元的使用成本);一方面也有利于降低碳排放,因为燃油消耗越少,就意味着碳排放量越少。

在传统内燃机领域深耕一百多年的康明斯,面对全球减碳目标,面对汹涌的新能源化浪潮,也表现出了开放包容和向新发展的一面,不仅不断提升传统内燃机的节能减排能力,帮助客户降低碳排放的同时,还在全力研发新能源技术。

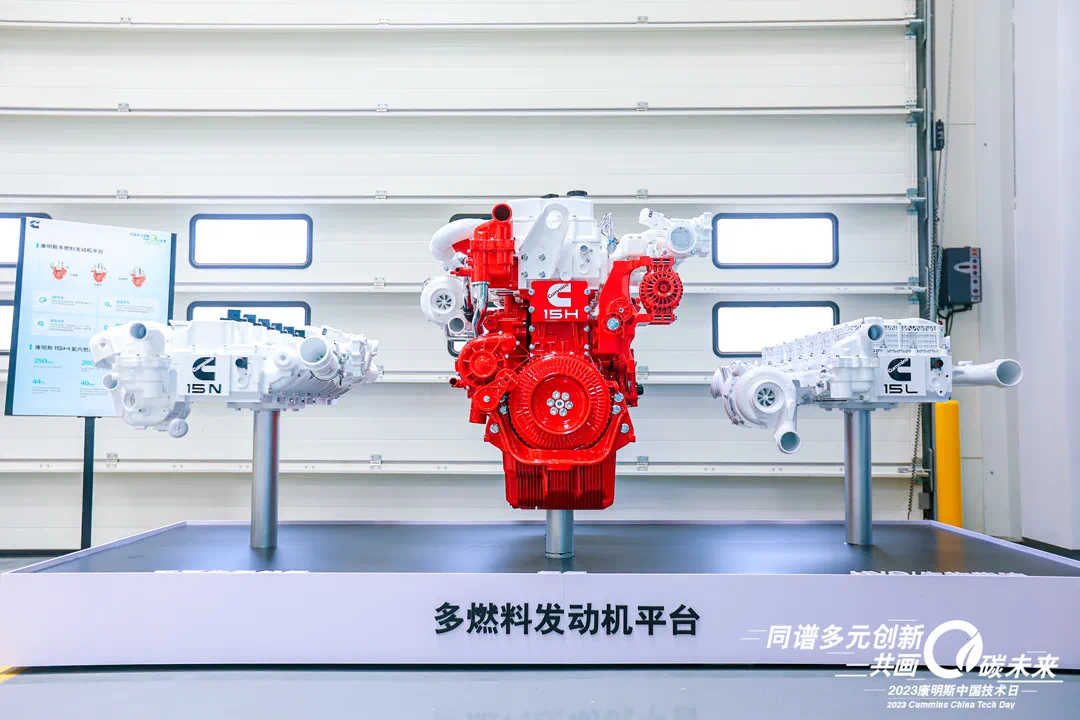

现在,康明斯的产品矩阵和技术储备,不仅仅包含柴油和天然气发动机,还包括适用于多种低碳燃料及零碳燃料的多燃料发动机平台、电动、燃料电池产品,以及绿氢制造及储运。

可以看出,在新能源技术的发展上,康明斯明显更倾向于利用氢能。而在氢能利用上,虽然康明斯很早就布局了氢燃料电池,并引领业界,但氢内燃机也发展迅猛。

这一方面是由于氢内燃机使用的是内燃机的基础架构,能很好地将氢能技术和内燃机技术有机地结合了起来,是零碳方案的关键一环;另一方面,技术的商业化应用需要考虑多重因素,包含供应链、服务能力、基础设施、加氢设备、集成能力等,而氢内燃机综合条件更优,可能会比氢燃料电池更快地推向市场。

作为同时使用新能源和传统内燃机技术的动力解决方案,氢内燃机也是康明斯低碳零碳全新多燃料发动机平台的核心。康明斯全新多燃料发动机平台,在通用大部分零部件的情况下,可采用多种类型燃料,包括一系列清洁柴油、天然气、氢气、丙烷等低碳或零碳燃料,为用户提供更低成本的零碳技术路径。

在此次技术开放日活动上,康明斯全新一代15H氢内燃机正式点火。康明斯氢内燃机规划了15L、10L和6.7L三个排量,通过全球协作、本地开发、定制设计、一体优化,采用直喷、稀薄燃烧可实现44%的热效率(BTE)以及22bar的平均有效压力(BMEP),且实现零碳排放。

具体来看,全新一代15H氢内燃机的基础机拥有高达250bar爆压能力,实现最大BMEP 22bar,最大扭矩2600N.m。氢燃料供给系统采用缸内直喷技术,最大喷射压力40bar,实现氢能供给效率和缸内混合优化的完美平衡;此外,相同应用车型可实现不同燃料迁移的无缝适配,降低主机厂整车集成难度和成本。

“现阶段氢内燃机的初始成本,肯定高于柴油和天然气内燃机,但是比较来看,氢内燃机会比氢燃料电池更快追平初始成本。”赛俊峰表示。

对于未来零碳转型过程中技术路线的选择,康明斯坚持多种技术路线并存。随着双碳目标的提出,汽车行业中一直存在内燃机是否会停止销售的讨论。不过,康明斯认为,对于生产资料属性较强的商用车来说,未来传统内燃机仍将持续很长的时间。

赛俊峰强调:“发动机本身不应该成为碳排放考量的关键,烧什么燃料才是关键。”